Goss Contiweb Announces Latest Innovation to Optimize Efficiency in Print Drying

- Contiweb Fluid Applicator (CFA) offers more control and immediate cost savings

- Additional longer-term savings through reduced equipment wear and maintenance

- Now standard or retrofittable on Ecocool and Ecoset dryers

Drupa, June 1st 2016 – Contiweb, a Goss International company, has announced at drupa 2016, Goss International (Hall 15, stand D51) is showing the latest innovation in its industry-leading range of heatset drying systems. New Contiweb Fluid Applicator (CFA) technology offers significant cost benefits for web offset printers, enhances print performance and productivity, and contributes to a better finished product.

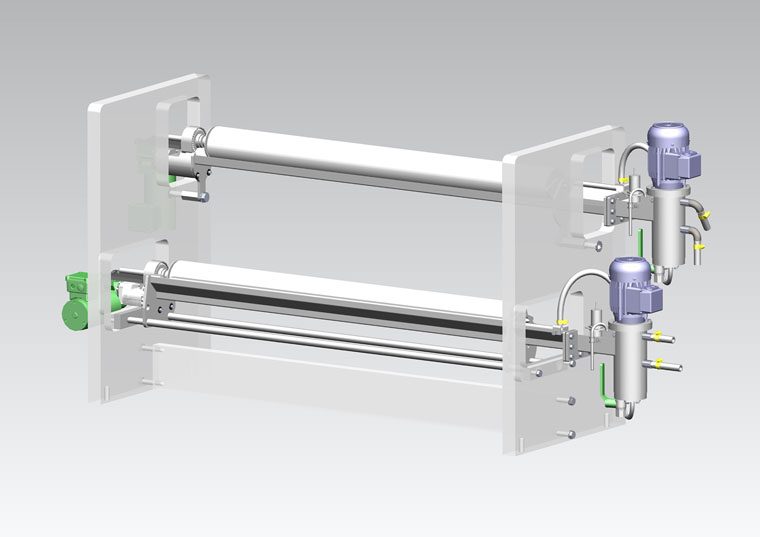

Now supplied as an option on new Ecocool and Ecoset models, the CFA system is also available for retrofitting on existing installations of these models and stand-alone silicone application. A demonstration unit on the Goss Contiweb booth guides visitors through its breakthrough approach to the application of silicone oil and water to restore moisture to the printed web and protect against ink picking on the surface of the chill rollers. Silicone is necessary to protect the web from mechanical stress and for better runability though the folder.

As well as cutting unnecessary expense, the CFA system offers a solution to issues which might result from consumables commonly used in the drying process, according to Bert Schoonderbeek, Managing Director, Goss Contiweb.

“Up until now, printers have been using ‘ready mixed’ silicone/water products,” explains Schoonderbeek. “These are provided by a wide array of chemicals and additives in different formulations and standards. They can also cause maintenance issues and contamination in the silicone mix system and folder long term. With the CFA system, we’re giving the printer back more control and also cost benefits.”

Treating the web with a silicone/water mixture (silicone and remoistening) in one process was developed by Contiweb engineers in 2004, and since then, has become considered by many high-quality print professionals to be essential in ensuring best-quality results. The combined process replaces water that has evaporated from the paper during drying to restore the original dimensions of the substrate. It also avoids web shrinkage, as well as reducing instances of cracking, curling or folding, and delivering an overall more forgiving substrate for postpress handling.

The new Contiweb Fluid Applicator now introduces the ability to mix pure silicone oil with water on-the-fly within one system. By delivering a fresh mix which is used immediately, only a single agent is required as surfactant, which helps to control the delicate balance required for maintaining uniformity and consistency of the web. The oil drops in the mixture are extremely large compared to standard silicone emulsions. The result is that the oil is not absorbed by the paper, but stays on top where it offers a much better protection. On average a reduction of 50 % in silicone oil consumption is documented.

In addition to the performance benefits, the new system offers considerable financial gains, including approx. 60 percent savings on the current cost of silicone, which can be equivalent to around €50,000 per year for the consumption associated with a 64-page press. Based on the same production model, the reduction in terms of transportation is just 15 containers versus 80 per year.

The use of pure silicone oil and mixing on demand benefits the performance and long-term maintenance of the applicator and the folder. Applicator, control and drive rollers are all more lubricated, reducing incidence of contamination and improving the lifespan of components.

With the Ecocool dryer, Contiweb was the first manufacturer to offer a single drying unit with integrated chill rolls, silicone application and optional remoistening. As well as improved ergonomics, it introduced a new level of control of the web in one closed environment, bringing with it significant advantages in quality, efficiency, productivity and cost-effectiveness.

“At Goss Contiweb we have always challenged accepted practice, even when a system seems perfect,” explains Bert Schoonderbeek. “The new CFA system is the latest development in this process of continuous design development. With every innovation, we aim to deliver more control and measurability to our customers so that they can be assured of consistent, repeatable results of the highest quality.”

-

Contiweb Fluid Applicator (CFA) offers more control and immediate cost savings

Contiweb Fluid Applicator (CFA) offers more control and immediate cost savings

Click here to download 300dpi images

Goss Contiweb annonce sa dernière innovation pour l’optimisation de l’efficacité du séchage des produits imprimés

- Contiweb Fluid Applicator (CFA) offre un contrôle accru et des économies immédiates

- Des économies supplémentaires à plus long terme grâce à une maintenance et une usure réduites de l’équipement

- Désormais fourni en standard ou adaptable par la suite sur les sécheurs Ecocool et Ecoset

Drupa, 8er juin 2016 – Contiweb, une société du groupe Goss International, a annoncé à la drupa 2016, que Goss International (Hall 15, stand D51) présentait la dernière innovation de sa gamme de systèmes de séchage thermique à la pointe du secteur. La nouvelle technologie Contiweb Fluid Applicator (CFA) garantit des économies significatives pour les imprimeurs sur rotatives offset, optimise les performances et la productivité d’impression et contribue à l’obtention d’un produit fini de meilleure qualité.

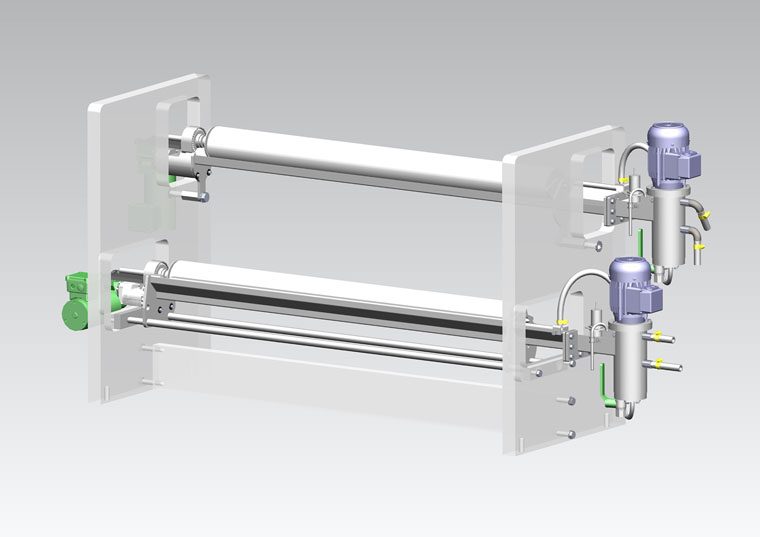

Désormais disponible en option sur les nouveaux modèles Ecocool et Ecoset, le système CFA peut désormais être intégré a posteriori sur des installations existantes des modèles cités ainsi qu’en utilisation de systèmes d’application de silicone autonomes. L’unité de démonstration installée sur le stand Goss Contiweb présente aux visiteurs son approche révolutionnaire de l’application de silicone et d’eau afin de réhumidifier la bande imprimée et d’éviter le maculage sur la surface des cylindres refroidisseurs. La silicone est nécessaire pour protéger la rotative des tensions mécaniques et pour optimiser le comportement du support imprimé dans la plieuse.

Outre la réduction des dépenses superflues, le système CFA offre une solution aux problèmes potentiels liés aux consommables couramment utilisés dans le cadre du processus de séchage, selon Bert Schoonderbeek, Directeur Général de Goss Contiweb.

« Jusqu’à présent, les imprimeurs ont utilisé des produits mélangeant du silicone et de l’eau prêts à l’emploi », explique M. Schoonderbeek. « Ces produits sont constitués d’un large éventail de produits chimiques et d’additifs aux formulations et aux normes diverses. Ils peuvent également entraîner des problèmes de maintenance et de contamination au sein du système de mélange de silicone et de la plieuse à long terme. Le système CFA permet à l’imprimeur de reprendre davantage le contrôle et de réaliser des économies ».

Le traitement de la bande à l’aide d’un mélange de silicone et d’eau (silicone et réhumidification) selon un processus unique a été mis au point par les ingénieurs de Contiweb en 2004. Depuis lors, il est considéré par de nombreux professionnels renommés de l’impression comme essentiel pour garantir des résultats de qualité optimale. Le processus combiné remplace l’eau qui s’est évaporée du papier au cours du séchage afin de permettre au support de retrouver ses dimensions d’origine. Il évite également la rétractation de la bande et réduit les risques de craquelures, de vagues ou de plissures, ce qui permet d’obtenir un support globalement plus souple pour les manipulations post-presse.

Le nouveau Contiweb Fluid Applicator permet désormais le mélange de l’huile de silicone pure avec l’eau à la volée au sein d’un système unique. L’utilisation immédiate d’un mélange frais permet de n’utiliser qu’un seul agent de surface, ce qui permet de maintenir l’équilibre fragile nécessaire pour conserver l’uniformité et l’homogénéité de la bande. Les gouttes d’huile du mélange sont de très grande taille comparées aux émulsions de silicone standard. Par conséquent, l’huile n’est pas absorbée par le papier, mais reste en surface, où elle procure une protection bien plus efficace. En moyenne, une réduction de 50 % de la consommation d’huile de silicone est constatée.

Outre les gains de performances, le nouveau système offre des avantages financiers considérables, notamment des économies approximatives de 60 % sur le coût actuel du silicone, ce qui peut équivaloir à près de 50 000 € par an pour la consommation d’une rotative 64 pages. En conservant le même modèle de production, les économies se traduisent par une baisse des commandes annuelles de conteneurs, soit 15 conteneurs au lieu de 80 auparavant.

L’utilisation d’huile de silicone pure et le mélange à la demande permettent d’augmenter les performances et la durée de vie de l’applicateur et de la plieuse. L’applicateur, les rouleaux de contrôle et d’entraînement sont tous mieux lubrifiés, ce qui limite les risques de contamination et augmente la durabilité des composants.

Avec le sécheur Ecocool, Contiweb a été le premier fabricant à proposer une unité de séchage unique disposant de cylindres de refroidissement intégrés et de fonctionnalités d’application de silicone et de réhumidification en option. En plus d’une ergonomie optimisée, il a permis un contrôle accru de la bande au sein d’un environnement fermé unique, d’où une hausse significative de la qualité, de l’efficacité, de la productivité et de la rentabilité.

« Chez Goss Contiweb, nous avons toujours cherché à remettre en question les pratiques acceptées, même lorsqu’un système semble parfait », indique Bert Schoonderbeek. « Le nouveau système CFA est la dernière évolution dans ce processus de développement continu. Notre objectif est que chaque innovation apporte davantage de contrôle et de mesurabilité à nos clients afin qu’ils puissent avoir la garantie de résultats fiables et continus de qualité optimale ».

-

Contiweb Fluid Applicator (CFA) offre un contrôle accru et des économies immédiate

Contiweb Fluid Applicator (CFA) offre un contrôle accru et des économies immédiate

Click here to download 300dpi images

Innovation von Goss Contiweb: Effizienzoptimierung bei der Trocknung im Druckprozess

- Umfassendere Kontrolle und unmittelbare Kosteneinsparungen durch Contiweb Fluid Applicator (CFA)

- Auf längere Sicht zusätzliche Einsparungen durch weniger Abnutzung und Wartungsaufwand bei den Geräten

- Nachrüstmöglichkeit des neuen Standards bei Ecocool- und Ecoset-Trocknern

Drupa, 1. Juni 2016 – Goss International präsentiert bei der drupa 2016 (in Halle 15 an Stand D51) die neueste Innovation im branchenführenden Sortiment an Heatset-Trocknungssystemen. Die neue CFA-Technologie (Contiweb Fluid Applicator) bietet erhebliche Kostenvorteile für Rollenoffsetdruckereien – sie steigert die Druckleistung ebenso wie die Produktivität und trägt zu einem besseren Endprodukt bei.

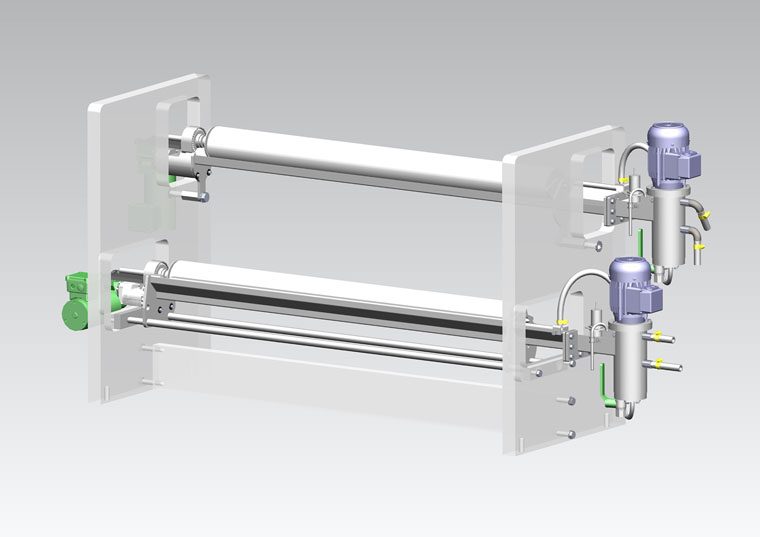

Bei neuen Ecocool- und Ecoset-Modellen ist das CFA-System optional erhältlich; zudem können bestehende Installationen dieser Modelle damit nachgerüstet werden. Das CFA-System ist darüber hinaus für eine eigenständige Silikonanwendung verfügbar. Ein Vorführgerät am Stand von Goss Contiweb ermöglicht es drupa-Besuchern, sich selbst von dem bahnbrechenden Ansatz überzeugen: Durch das Auftragen von Silikonöl und Wasser wird nicht nur die Papierbahn neu befeuchtet, sondern auch die Oberfläche der Kühlwalzen vor einer Aufnahme von Druckfarbe bewahrt. Silikon ist notwendig, um die Bahn vor mechanischen Belastungen zu schützen und besser durch den Falzapparat zu führen.

Mit dem CFA-System werden unnötige Ausgaben vermieden. Laut Bert Schoonderbeek, Managing Director von Goss Contiweb, lassen sich damit Probleme lösen, die mit gängigen Verbrauchsmaterialien beim Trocknungsprozess in Verbindung stehen können.

„Bisher war der Einsatz von fertig angemischten Silikon-Wasser-Produkten üblich”, so Bert Schoonderbeek „Darin sind vielfältige Chemikalien und Zusatzstoffe mit unterschiedlichen Rezepturen und Standards enthalten – Schwierigkeiten bei der Wartung können die Folge sein. Langfristig sind Verunreinigungen im Silikonmischsystem und Falzapparat möglich. Mit dem CFA-System erhalten die Druckdienstleister mehr Kontrolle; außerdem profitieren sie von Kostenvorteilen.”

Das Verfahren zur Behandlung der Bahn mit einem Silikon-Wasser-Gemisch (für Silikonauftragung und Wiederbefeuchtung) in nur einem Vorgang wurde 2004 von Contiweb-Ingenieuren entwickelt. Viele Druckdienstleister, die auf eine hohe Qualität Wert legen, betrachten dieses Verfahren seitdem als unverzichtbar. Mit dem kombinierten Prozess wird das beim Trocknen verdunstete Wasser ersetzt, um die ursprünglichen Substratabmessungen wiederherzustellen. Bahnschrumpfung wird vermieden, und die Fallzahl von Rissen, Einrollungen oder Knicken wird verringert. Mit Blick auf die Weiterverarbeitung verbessern sich die Eigenschaften des Substrats insgesamt.

Durch die neue CFA-Technologie besteht nun die Möglichkeit, reines Silikonöl innerhalb eines Systems schnell mit Wasser zu mischen. Durch die unmittelbare Verwendung einer frischen Mischung wird nur ein einziges Tensid benötigt, um das sensible Gleichgewicht zu unterstützen, das die Einheitlichkeit und Konsistenz der Bahn aufrechterhält. Die Öltropfen in der Mischung sind verglichen mit denen in gängigen Silikonemulsionen extrem groß. Das Öl wird deshalb nicht vom Papier aufgesogen – es bleibt an der Oberfläche und sorgt dort für deutlich stärkeren Schutz. Der Silikonölverbrauch verringert sich im Schnitt um die Hälfte.

Neben den Performance-Vorteilen bietet das neue System einen deutlichen finanziellen Nutzen: Die Ausgaben für Silikon lassen sich beispielsweise um circa 60 Prozent senken – und bei einer 64-Seiten-Druckmaschine können für den Silikonverbrauch pro Jahr rund 50.000 Euro anfallen. Bei derselben Beispielmaschine müssten dank des CFA-Systems jährlich nicht mehr 80 Behälter, sondern nur noch 15 transportiert werden.

Die Verwendung von reinem Silikonöl in einer bedarfsgemäßen Anmischung ist vorteilhaft für die Leistung und die langfristige Erhaltung des Contiweb Fluid Applicator und des Falzapparats: Der Applikator sowie die Kontroll- und Antriebswalzen werden besser geschmiert, sodass es zu weniger Verunreinigungen und einer längeren Lebensdauer der Komponenten kommt.

Mit dem Ecocool-Trocker bot Contiweb als erster Hersteller eine einzelne Trocknungseinheit mit integrierten Kühlwalzen, Silikonauftragung und optionaler Wiederbefeuchtung an. Damit kam es zu einer verbesserten Ergonomie, aber auch zu einem neuen Ausmaß an Kontrolle über die Papierbahn in einer abgeschlossenen Umgebung – Qualität, Effizienz, Produktivität und Wirtschaftlichkeit wurden erheblich gesteigert.

„Bei Goss Contiweb haben wir etablierte Vorgehensweisen immer schon infrage gestellt, denn manchmal gibt es selbst bei anscheinend perfekten Systemen durchaus Verbesserungspotenzial”, erläutert Bert Schoonderbeek. „Das neue CFA-System ist die aktuelle Stufe in diesem Prozess der kontinuierlichen Weiterentwicklung. Mit jeder Innovation möchten wir unseren Kunden mehr Kontrolle und Erfassungsmöglichkeiten bieten – konsistente, wiederholbare Ergebnisse in höchster Qualität sind das Ziel.”

-

Umfassendere Kontrolle und unmittelbare Kosteneinsparungen durch Contiweb Fluid Applicator (CFA)

Umfassendere Kontrolle und unmittelbare Kosteneinsparungen durch Contiweb Fluid Applicator (CFA)

Click here to download 300dpi images

Goss Contiweb annuncia l'ultima innovazione per ottimizzare l'efficienza nell'asciugatura della stampa

- L’applicatore CFA (Contiweb Fluid Applicator) offre un maggior controllo e immediati risparmi sui costi

- Ulteriori risparmi più a lungo termine grazie alla riduzione di usura e conseguentemente ad una riduzione della manutenzione

- Ora standard sui forni Ecocool ed Ecoset oppure instancabile come retrofit

Drupa, 1° giugno 2016 – In occasione di drupa 2016, Goss International (hall 15, stand D51) espone l’ultima innovazione nella sua gamma leader di settore di sistemi di asciugatura heatset. La nuova tecnologia basata sull’applicatore CFA (Contiweb Fluid Applicator) offre significativi vantaggi in termini di costi per gli stampatori di offset su bobina, migliora le prestazioni di stampa e la produttività, e contribuisce a un miglior prodotto finito.

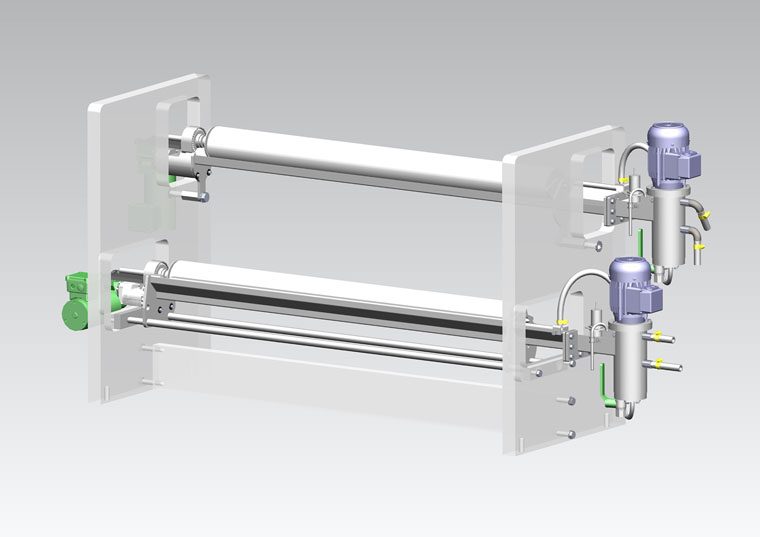

Ora fornito come modulo opzionale sui nuovi modelli Ecocool ed Ecoset, il sistema CFA è inoltre disponibile per il retrofitting su installazioni esistenti di questi modelli e per l’applicazione autonoma di silicone. All’interno dello stand Goss Contiweb, un’unità dimostrativa guida i visitatori attraverso questo approccio all’avanguardia all’applicazione di olio di silicone e acqua per ripristinare l’umidità della bobina stampata e proteggere contro la raccolta di inchiostro sulla superficie dei rulli di raffreddamento. Il silicone è necessario per proteggere la bobina dallo stress meccanico e per una migliore operatività attraverso la piegatrice.

Oltre a tagliare le spese superflue, il sistema CFA offre una soluzione per problematiche che potrebbero derivare dai materiali di consumo utilizzati di frequente nel processo di asciugatura, spiega Bert Schoonderbeek, direttore generale di Goss Contiweb.

“Fino a oggi, gli stampatori hanno utilizzato prodotti a base di silicone e acqua ‘pronti all’uso’,” spiega Schoonderbeek. “Questi vengono forniti composti da un’ampia gamma di sostanze chimiche e additivi in diversi standard e formulazioni. A lungo termine, essi possono causare problemi di manutenzione e contaminazione nel sistema di miscelazione del silicone e nella piegatrice. Con il sistema CFA, restituiamo allo stampatore un maggiore controllo oltre a vantaggi in termini di costi.”

Il trattamento della bobina con una miscela di silicone e acqua (silicone e riumidificazione) in un unico processo è stato messo a punto dai tecnici di Contiweb nel 2004. Da allora, è considerato da molti professionisti della stampa di alta qualità un trattamento essenziale per assicurare risultati ottimali. Questo processo combinato sostituisce l’acqua evaporata dalla carta durante l’asciugatura per ripristinare le dimensioni originali del substrato. In questo modo si evita inoltre il restringimento della bobina, oltre a ridurre casi di rotture, arricciature e piegature. Nel complesso viene fornito un substrato più tollerante nei confronti del maneggiamento post-stampa.

Il nuovo applicatore CFA (Contiweb Fluid Applicator) introduce ora la possibilità di miscelare al momento olio di silicone puro e acqua, all’interno di un unico sistema. Fornendo una miscela fresca che viene utilizzata immediatamente, è sufficiente un singolo agente come “tensioattivo”, e questo aiuta a controllare il delicato equilibrio necessario per mantenere uniformità e omogeneità della bobina. Le gocce d’olio presenti nella miscela sono estremamente grandi rispetto alle emulsioni di silicone standard. Il risultato è che l’olio non viene assorbito dalla carta ma resta nella parte superiore, dove offre una protezione molto maggiore. Secondo quanto documentato, la riduzione media di consumo di olio di silicone è pari al 50%.

Oltre ai vantaggi prestazionali, il nuovo sistema offre considerevoli benefici economici, come i risparmi pari al 60% circa sul costo attuale del silicone, equivalente a circa €50.000 all’anno per il consumo associato a una macchina per la stampa a 64 pagine. Sulla base dello stesso modello di produzione, la riduzione in termini di trasporto è di circa 15 contenitori, anziché 80, all’anno.

L’utilizzo di olio di silicone puro e la miscelatura on-demand vanno a beneficio delle prestazioni e della manutenzione a lungo termine dell’applicatore e della piegatrice. Applicatore, rullo di comando e rullo guida risultano tutti maggiormente lubrificati, con una riduzione della contaminazione e un miglioramento della vita utile dei componenti.

Con l’essiccatrice Ecocool, Contiweb è stato il primo produttore a proporre una singola unità di asciugatura con rulli di raffreddamento integrati, applicazione del silicone e riumidificazione. Oltre a un’ergonomia migliorata, ha introdotto un nuovo livello di controllo della bobina in un unico ambiente chiuso, il che ha comportato sensibili vantaggi in termini di qualità, efficienza, produttività e convenienza economica.

“A Goss Contiweb abbiamo sempre messo in discussione le prassi comunemente accettate, anche quando un sistema sembra perfetto,” spiega Bert Schoonderbeek. “Il nuovo sistema CFA è l’ultima novità in questo processo di sviluppo progettuale continuo. Con ogni innovazione, il nostro obiettivo è quello di fornire maggiore controllo e misurabilità ai nostri clienti, in modo che possano avere la certezza di ottenere risultati uniformi, ripetibili e della massima qualità.”

-

Contiweb Fluid Applicator (CFA)

Contiweb Fluid Applicator (CFA)

Click here to download 300dpi images